Polímeros ou plásticos são moléculas gigantes formadas pela união de moléculas pequenas (monômeros). Quando essas macromoléculas são obtidas artificialmente, o resultado são polímeros amplamente utilizados no cotidiano: polietileno, PVC, PET, náilon, poliésteres e poliamidas, dentre outros.

A palavra plástico significa “aquilo que pode ser moldado”. Como essa é uma característica da maioria dos polímeros, eles são vistos como sinônimo de plástico.

Os plásticos são classificados em três grupos: termoplásticos, termofixos e elastômeros.

Os materiais termoplásticos

Os materiais termoplásticos se fundem quando aquecidos, o que permite que sua forma possa ser modificada com facilidade e que possam ser reciclados.

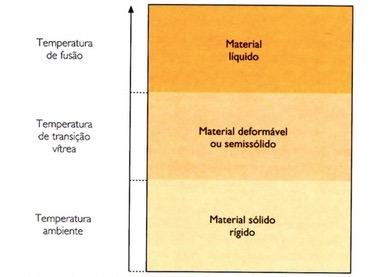

Há, para esse tipo de plástico, dois valores-limite de temperatura, que recebem os nomes de temperatura de fusão e temperatura de transição vítrea.

A temperatura de fusão é superior à de transição vítrea e, ao chegar a ela, o material muda seu estado físico. Ao se aquecer, porém, o material acima da temperatura de transição vítrea sem chegar a alcançar a temperatura de fusão, o material não chega a se fundir e mantém sua forma, ainda que se transforme em um material mole, dúctil e fácil de deformar. Abaixo da temperatura de transição vítrea, os plásticos mantêm-se rígidos.

Os materiais termoplásticos mais habituais na indústria são o polietileno (PE), o polipropileno (PP), o polietilenotereftalato (PET), as poliamidas (PA), o cloreto de polivinila (PVC), o poliestireno (PS) e o polimetacrilato de metila (PMMA). De fato, a maioria dos plásticos pertence a esse grupo.

Os materiais plásticos no cotidiano

Os plásticos são materiais relativamente recentes. Começaram a ser fabricados na segunda metade do século XIX, e muitos deles foram desenvolvidos no século XX. A velocidade, porém, com que têm passado a tomar parte da vida cotidiana torna difícil imaginar as atividades sem eles, seja em casa, seja no trabalho, seja no lazer.

Possibilitam uma porção de vantagens em comparação com os materiais tradicionais, mas também algumas desvantagens. Na atualidade, continuam–se pesquisando formas de melhorar os plásticos existentes e descobrir plásticos novos com propriedades específicas.

Quando um material termoplástico é aquecido acima da temperatura de fusão, passa para o estado líquido. Nessas circunstâncias, pode-se introduzi-lo em um molde para que seja deformado.

Os materiais termoestáveis

Os materiais termoestáveis são mais resistentes ao calor que os termoplásticos e, quando aquecidos, não fundem. Nesse caso, apenas as ligações que mantêm unidas as moléculas que formam o material se quebram e o plástico degrada-se.

Isso significa que não podem ser reciclados mediante calor, uma vez que não podem ser refundidos para adquirir uma nova forma, ainda que existam procedimentos de reciclagem química.

Esse comportamento dos plásticos termoestáveis é consequência de uma estrutura interna muito mais compacta que a dos termoplásticos, propiciada pela existência de maior número de ligações entre as moléculas que os compõem. São materiais resistentes à ação de esforços mecânicos, mas são mais frágeis que os termoplásticos.

O fato de os termoestáveis não poderem se fundir representa uma dificuldade na hora de trabalhar com esse tipo de material. Em geral, são mais difíceis de fabricar e também mais complexos os procedimentos para dar-lhes forma.

Os plásticos termoestáveis mais utilizados são os poliésteres, a baquelita, as resinas epóxi e o poliuretano.

Os materiais elastômeros

Há um terceiro tipo de plásticos que corresponde aos materiais que apresentam uma elevada elasticidade, razão pela qual são chamados de elastômeros.

Esses plásticos deformam-se quando são submetidos a um esforço, mas recuperam sua forma original quando se deixa de exercer força sobre eles.

Isso se deve ao fato de que sua temperatura de transição vítrea é inferior à temperatura ambiente, o que faz com que, em temperaturas de trabalho, permaneçam moles e ducteis. Não suportam bem o calor e se degradam a temperaturas não muito elevadas, o que dificulta sua reciclagem.

No processo de fabricação dos elastômeros, deve-se aplicar a técnica da vulcanização.

A vulcanização consiste em acrescentar enxofre ao material, aquecê-lo e submetê-lo a altas pressões.

O resultado é um plástico que tem grande resistência a todo tipo de esforços (tração, compressão, torção e flexão). A técnica de vulcanização é muito utilizada na fabricação de pneus para automóveis.

O polibutadieno e o poli-isobutileno são exemplos de elastômeros industriais sintéticos, enquanto a borracha natural é um elastômero não-sintético.

Em muitas ocasiões, os elastômeros são misturados com os plásticos termoestáveis para conseguir produtos com grande resistência ao impacto, flexíveis e duros, como os elastômeros de poliuretano.

Para gerar outros produtos, os elastômeros são misturados com algum plástico termoplástico. Dessa união, são obtidos materiais que podem ser fundidos e reciclados, denominados elastômeros termoplásticos. Alguns exemplos desse tipo de plástico são os termoplásticos poliolefínicos (TPO) e os termoplásticos vulcanizados dinamicamente (TPV).

Por: Osvaldo Shimenes Santos